- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

కంట్రోల్ వాల్వ్లలో "డెడ్బ్యాండ్" యొక్క విశ్లేషణ

2022-09-25

డెడ్బ్యాండ్లు భారీ ప్రక్రియలలో విచలనాలకు ప్రధాన కారణం. ఘర్షణ, విమాన ప్రయాణం, స్పూల్ ట్విస్ట్, యాంప్లిఫైయర్లలో డెడ్బ్యాండ్ లేదా స్లైడ్వాల్వ్లు వంటి వివిధ కారణాల వల్ల ఇన్స్ట్రుమెంటేషన్ లూప్లో డెడ్బ్యాండ్కు కంట్రోల్ వాల్వ్లు ప్రధాన మూలం.

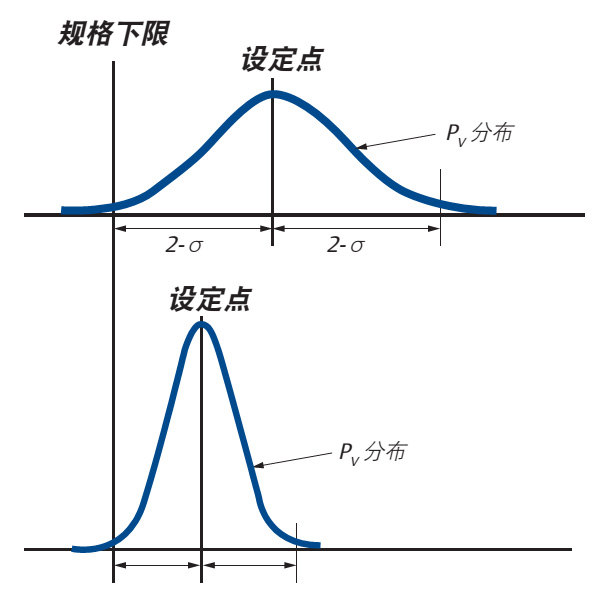

డెడ్బ్యాండ్ అనేది ఒక సాధారణ దృగ్విషయం మరియు ఇన్పుట్ సిగ్నల్ దిశను మార్చినప్పుడు పరీక్షలో ప్రాసెస్ వేరియబుల్ను మార్చడానికి అనుమతించని కంట్రోలర్ అవుట్పుట్ విలువ యొక్క పరిధి లేదా వెడల్పును సూచిస్తుంది. లోడ్ భంగం సంభవించినప్పుడు, ప్రాసెస్వేరియబుల్ సెట్ పాయింట్ నుండి వైదొలగుతుంది. ఈ డినియంత్రిక ద్వారా రూపొందించబడిన దిద్దుబాటు చర్య ద్వారా వియేషన్ సరిదిద్దబడింది మరియు ప్రక్రియకు తిరిగి మార్చబడింది. అయినప్పటికీ, కంట్రోలర్ అవుట్పుట్లో ప్రారంభ మార్పు ప్రక్రియ వేరియబుల్లో సంబంధిత దిద్దుబాటు మార్పును ఉత్పత్తి చేయకపోవచ్చు. డెడ్బ్యాండ్లో మార్పును అధిగమించడానికి తగినంత పెద్ద మొత్తంలో కంట్రోలర్ అవుట్పుట్ మారితే సంబంధిత ప్రాసెస్ వేరియబుల్లో మార్పు మాత్రమే జరుగుతుంది.

కంట్రోలర్ అవుట్పుట్ దిశను మార్చినట్లయితే, ప్రాసెస్ వేరియబుల్లో దిద్దుబాటు మార్పును ఉత్పత్తి చేయడానికి కంట్రోలర్ సిగ్నల్ తప్పనిసరిగా డెడ్బ్యాండ్ను అధిగమించాలి. ప్రక్రియలో డెడ్ బ్యాండ్ ఉండటం అంటే డెడ్ బ్యాండ్ను అధిగమించడానికి కంట్రోలర్ అవుట్పుట్ తగినంత పెద్ద మొత్తానికి పెంచబడాలి. మరియు అప్పుడు మాత్రమే దిద్దుబాటు చర్య జరుగుతుంది.

â డెడ్బ్యాండ్ల కారణాలు

డెడ్బ్యాండ్లకు అనేక కారణాలు ఉన్నాయి, అయితే నియంత్రణ కవాటాలలో ఘర్షణ మరియు గాలి ప్రయాణం, రోటరీ వాల్వ్ల కుదురు మెలితిప్పడం మరియు యాంప్లిఫైయర్లలో డెడ్బ్యాండ్లు కొన్ని సాధారణ రూపాలు. చాలా మాడ్యులేటింగ్ నియంత్రణ చర్య చిన్న సిగ్నల్ మార్పులతో (1% లేదా అంతకంటే తక్కువ) రూపొందించబడినందున, పెద్ద డెడ్ బ్యాండ్తో కూడిన నియంత్రణ వాల్వ్ చాలా చిన్న సిగ్నల్ మార్పులకు ప్రతిస్పందించకపోవచ్చు. బాగా తయారు చేయబడిన వాల్వ్ ప్రక్రియ విచలనం స్థాయిని సమర్థవంతంగా తగ్గించడానికి 1% లేదా అంతకంటే తక్కువ సంకేతాలకు ప్రతిస్పందించగలగాలి. అయినప్పటికీ, వాల్వ్లు 5% కంటే ఎక్కువ డెడ్బ్యాండ్లను కలిగి ఉండటం అసాధారణం కాదు. ఇటీవలి ప్లాంట్ ఆడిట్లో, 30% వాల్వ్లు 4% కంటే ఎక్కువ డెడ్బ్యాండ్ను కలిగి ఉన్నట్లు కనుగొనబడింది. ఆడిట్ చేయబడిన 65% కంట్రోల్ లూప్లు 2% కంటే ఎక్కువ డెడ్బ్యాండ్లను కలిగి ఉన్నాయి.

● డెడ్బ్యాండ్ల ప్రభావం

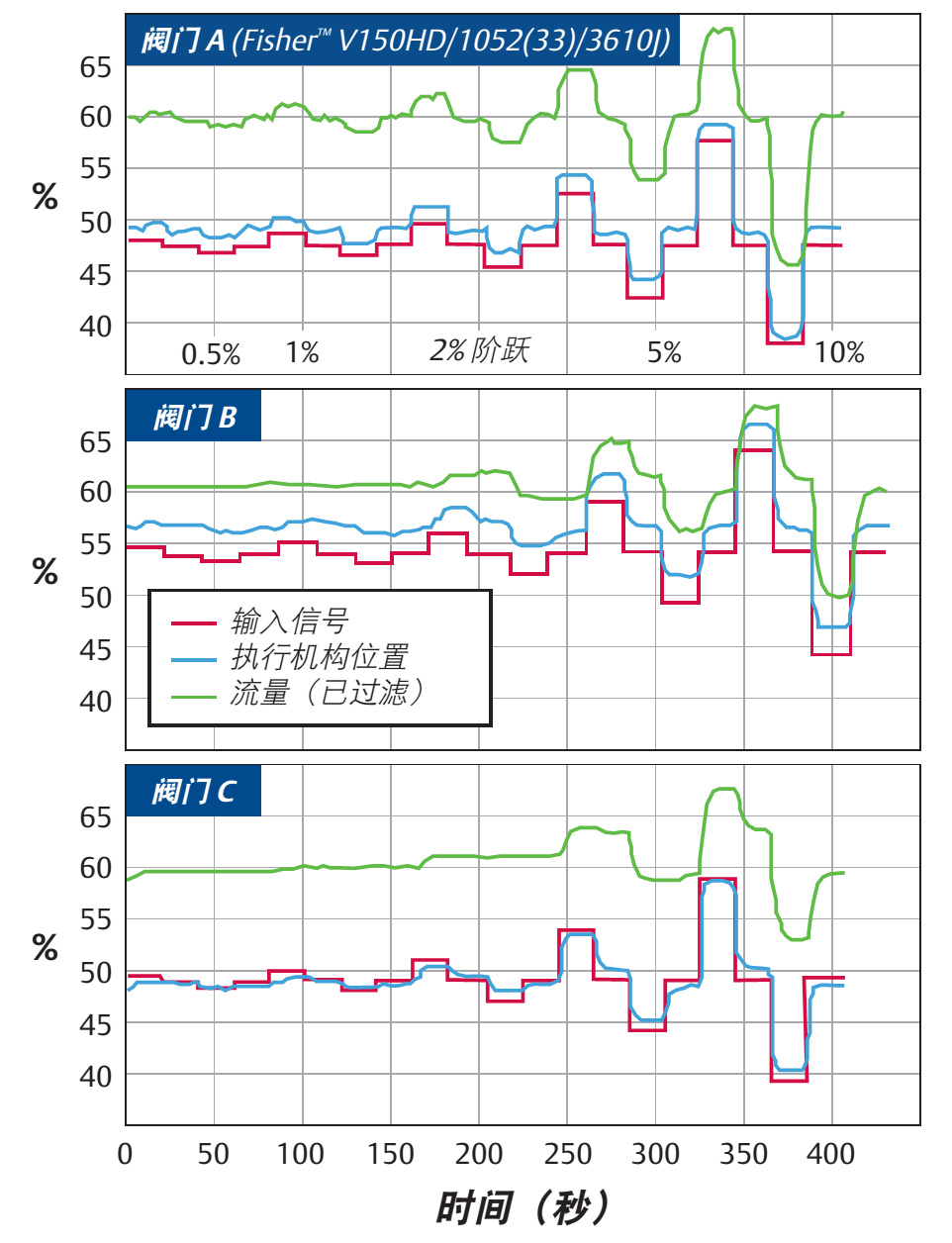

ఈ గ్రాఫ్ మూడు వేర్వేరు నియంత్రణ కవాటాల యొక్క ఓపెన్ లూప్ లూప్ పరీక్షను సాధారణ ప్రక్రియ పరిస్థితులలో సూచిస్తుంది. ఈ వాల్వ్లు 0.5% నుండి 10% వరకు దశల ఇన్పుట్ల పరిధిని అందుకుంటాయి. ద్రవ పరిస్థితులలో దశ పరీక్షలు అవసరం ఎందుకంటే ఈ పరిస్థితులు చాలా ప్రామాణిక పరీక్షల విషయంలో కేవలం వాల్వ్ యాక్యుయేటర్ కాకుండా, మొత్తం నియంత్రణ వాల్వ్ అసెంబ్లీ పనితీరును అంచనా వేయడానికి అనుమతిస్తాయి.

● పనితీరు పరీక్షలు

కంట్రోల్ వాల్వ్ పనితీరు యొక్క కొన్ని పరీక్షలు ఇన్పుట్ సిగ్నల్ను యాక్యుయేటర్ పుష్రోడ్ స్ట్రోక్తో పోల్చడానికి పరిమితం చేయబడ్డాయి. వాల్వ్ యొక్క పనితీరును విస్మరించినందున ఇది తప్పుదారి పట్టించేది.

ద్రవ పరిస్థితులలో వాల్వ్ యొక్క డైనమిక్ పనితీరును కొలవడం చాలా ముఖ్యమైనది, తద్వారా ప్రాసెస్ వేరియబుల్స్లోని మార్పులను వాల్వ్అసెంబ్లీకి ఇన్పుట్ సిగ్నల్లో మార్పులతో పోల్చవచ్చు. వాల్వ్ ఇన్పుట్సిగ్నల్లో మార్పుకు వాల్వ్ కాండం మాత్రమే ప్రతిస్పందిస్తుంటే, కంట్రోల్ వేరియబుల్లో సంబంధిత మార్పు లేకుండా ప్రాసెస్ విచలనాలకు దిద్దుబాటు లేనందున ఈ పరీక్షకు తక్కువ ఔచిత్యం ఉంటుంది.

మూడు వాల్వ్ పరీక్షలలో యాక్చుయేటర్ పుష్ రాడ్ యొక్క కదలిక ఇన్పుట్ సిగ్నల్లో మార్పులకు బాగా స్పందించింది. మరోవైపు, ఇన్పుట్ సిగ్నల్లో మార్పుకు ప్రతిస్పందనగా ప్రవాహ రేటును మార్చగల సామర్థ్యంలో కవాటాలు గణనీయంగా భిన్నంగా ఉంటాయి.

వాల్వ్ A, ప్రాసెస్ వేరియబుల్ (ఫ్లో రేట్) 0.5% కంటే తక్కువ ఇన్పుట్ సిగ్నల్కు బాగా స్పందిస్తుంది.

వాల్వ్ B, ప్రతి ఇన్పుట్ సిగ్నల్ దశకు బాగా స్పందించడం ప్రారంభించే ముందు 5% కంటే ఎక్కువ ఇన్పుట్ సిగ్నల్లో మార్పు అవసరం.

వాల్వ్ C, గణనీయంగా అధ్వాన్నంగా ఉంది, ప్రతి ఇన్పుట్ సిగ్నల్ దశకు బాగా స్పందించడం ప్రారంభించే ముందు 10% కంటే ఎక్కువ సిగ్నల్లో మార్పు అవసరం.

మొత్తంమీద, ప్రక్రియ విచలనాన్ని మెరుగుపరచడానికి B లేదా C కవాటాల సామర్థ్యం చాలా తక్కువగా ఉంది.

● రాపిడి

నియంత్రణ కవాటాలలో డెడ్బ్యాండ్లకు ఘర్షణ ప్రధాన కారణం. రోటరీ వాల్వ్లు సీలింగ్కు అవసరమైన అధిక సీటు లోడ్ వల్ల ఏర్పడే ఘర్షణకు చాలా సున్నితంగా ఉంటాయి. కొన్ని సీల్ రకాలు, ముగింపు రేటింగ్ పొందడానికి అధిక సీట్ లోడ్లు అవసరం. అధిక ఘర్షణ శక్తులు మరియు తక్కువ డ్రైవ్ స్ట్రెయిన్ దృఢత్వం కారణంగా, వాల్వ్ షాఫ్ట్ట్విస్ట్లు మరియు నియంత్రణ మూలకానికి కదలికను ప్రసారం చేయలేవు. ఫలితంగా, పేలవంగా రూపొందించబడిన రోటరీ వాల్వ్ పెద్ద డెడ్బ్యాండ్ను ప్రదర్శిస్తుంది, ఇది ప్రక్రియ విచలనం యొక్క డిగ్రీపై స్పష్టంగా నిర్ణయాత్మక ప్రభావాన్ని కలిగి ఉంటుంది.

తయారీదారులు సాధారణంగా తయారీ ప్రక్రియలో రోటరీవాల్వ్ల సీల్స్ను లూబ్రికేట్ చేస్తారు, కానీ కొన్ని వందల చక్రాల తర్వాత, సరళత పొర ధరిస్తుంది. అదనంగా, ఒత్తిడి-ప్రేరిత లోడ్లు కూడా సీల్ ధరించడానికి కారణమవుతాయి. ఫలితంగా కొన్ని వాల్వ్ రకాలకు, వాల్వ్ రాపిడి 400% లేదా అంతకంటే ఎక్కువ పెరుగుతుంది. టార్క్ స్థిరీకరించబడటానికి ముందు వాల్వ్లను మూల్యాంకనం చేయడానికి ప్రామాణిక రకాల నుండి డేటాను ఉపయోగించడం ద్వారా పనితీరు గురించి తీసుకున్న ముగింపులు తప్పుదారి పట్టించేవిగా ఉన్నాయని ఇది స్పష్టం చేస్తుంది. ఈ అధిక ఘర్షణ టార్క్ కారకాలు నియంత్రణ వాల్వ్ పనితీరుపై వినాశకరమైన ప్రభావాన్ని చూపుతాయని కవాటాలు B మరియు C చూపుతాయి.

ఘర్షణ పరోక్ష స్ట్రోక్ నియంత్రణ కవాటాల యొక్క ప్రధాన మూలం ప్యాకింగ్ ఘర్షణ. ఈ రకమైన వాల్వ్లలో, వాల్వ్ రూపం మరియు ప్యాకింగ్ కాన్ఫిగరేషన్పై ఆధారపడి కొలిచిన ఘర్షణ గణనీయంగా మారవచ్చు.

పరికరం దిశను మార్చినప్పుడు ఈ గ్యాప్ కదలికలో నిలిపివేతకు కారణమవుతుంది. గేర్ డ్రైవ్ల యొక్క వివిధ కాన్ఫిగరేషన్లతో ఉన్న పరికరాలలో సాధారణంగా ఖాళీలు ఏర్పడతాయి. క్లియరెన్స్ కారణంగా ర్యాక్ మరియు పినియన్ యాక్యుయేటర్లు డెడ్బ్యాండ్లకు ప్రత్యేకించి అనువుగా ఉంటాయి. కొన్ని వాల్వ్ స్పిండిల్ కనెక్షన్లు కూడా డెడ్బ్యాండ్లతో సమస్యలను కలిగి ఉంటాయి.

మంచి వాల్వ్ డిజైన్ ద్వారా ఘర్షణను గణనీయంగా తగ్గించగలిగినప్పటికీ, పూర్తిగా తొలగించడం చాలా కష్టమైన సమస్య. అవెల్-డిజైన్ చేయబడిన మరియు తయారు చేయబడిన నియంత్రణ వాల్వ్ క్లియరెన్స్ల కారణంగా డెడ్బ్యాండ్లను తొలగించగలగాలి. ప్రక్రియ విచలనాలను తగ్గించే వాంఛనీయ ఫలితాలను సాధించడానికి, మొత్తం వాల్వ్ అసెంబ్లీ యొక్క మొత్తం డెడ్ స్పేస్ 1% కంటే తక్కువగా లేదా సమానంగా ఉండాలి, ఆదర్శ ఫలితం 0.25% తక్కువగా ఉంటుంది.